طراحی و پیاده سازی پروژه های اتوماسیون صنعتی (BAS)، (BMS)

اتوماسیون صنعتی به بهره گیری از رایانه ها بجای متصدیان انسانی برای کنترل دستگاه ها و فرایندهای صنعتی گفته میشود. اتوماسیون یک گام فراتر از مکانیزه کردن است. مکانیزه کردن به معنی فراهم کردن متصدیان انسانی با ابزار و دستگاه هایی است که ایشان را برای انجام بهتر کارشان یاری میرساند. نمایانترین و شناخته شده ترین بخش اتوماسیون صنعتی ربات های صنعتی هستند.

امروزه کاربرد اتوماسیون صنعتی و ابزار دقیق در صنایع و پروسه های مختلف صنعتی به وفور به چشم می خورد. کنترل پروسه و سیستمهای اندازه گیری پیچیده ای که در صنایعی همچون نفت، گاز، پتروشیمی، صنایع شیمیایی، صنایع غذایی، صنایع خودرو سازی و غیره به کار می آید نیازمند ابزارالات بسیار دقیق و حساس می باشند. پیشرفتهای تکنیکی اخیر در کنترل فرایند و اندازه گیری پارامترهای مختلف صنعتی از قبیل فشار، دما، جریان و غیره باعث افزایش کیفیت محصولات و کاهش هزینه های تولید گردیده است.

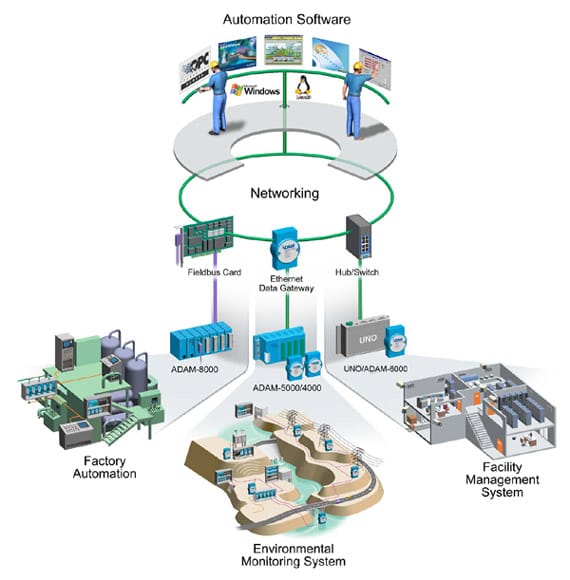

معمولا اتوماسیون صنعتی در چند دسته ماشین آلات و دستگاهها، خطوط تولید و پروسه های صنعتی استفاده می شود. که بسته به نوع سیستم تحت کنترل از PLC (Program Logic Control) ها و کنترلهای کوچک تا PLC های بزرگ و شبکه های صنعتی Profibus و Ethernet که با کابل، فیبر نوری و یا ارتباط Wireless به هم وصل می شوند متفاوت اند.

به طور کلی برخی از مزایای اتوماسیون صنعتی از این قبیل اند:

– تکرارپذیری فعالیتها و فرایندها

– افزایش کیفیت محصولات تولیدی

– افزایش سرعت تولید (کمیت تولید )

– کنترل کیفیت دقیقتر و سریعتر

– کاهش پسماندهای تولید (ضایعات)

– برهم کنش بهتر با سیستمهای بازرگانی

– افزایش بهره وری واحدهای صنعتی

– بالا بردن ضریب ایمنی برای نیروی انسانی و کاستن از فشارهای روحی و جسمی

در حال حاضر ارتقاء سطح کیفی محصولات تولیدی در صنایع مختلف و در کنار آن افزایش کمی تولید ، هدف اصلی هر واحد صنعتی می باشد و مدیران صنایع نیز به این مهم واقف بوده و تمام سعی خود را در جهت نیل به این هدف متمرکز نموده اند.

لازمه افزایش کیفیت و کمیت یک محصول ، استفاده از ماشین آلات پیشرفته و اتوماتیک می باشد . ماشین آلاتی که بیشتر مراحل کاری آنها به طور خودکار صورت گرفته و اتکای آن به عوامل انسانی کمتر باشد . چنین ماشین آلاتی جهت کارکرد صحیح خود نیاز به یک بخش فرمان خودکار دارند که معمولا از یک سیستم کنترل قابل برنامه ریزی (به عنوان مثال PLC یا مدار منطقی قابل برنامه ریزی) در این بخش استفاده میگردد . بخش کنترل قابل برنامه ریزی مطابق با الگوریتم کاری ماشین ، برنامه ریزی شده و میتواند متناسب با شرایط لحظه ای به عملگرهای دستگاه فرمان داده و در نهایت ماشین را کنترل کند .

همانطور که گفته شد بخش کنترل در هر سیستم صنعتی بایستی متناسب با شرایط لحظه ای به عملگرها فرمان دهد بنابراین در یک ماشین یا به طور کلی در یک فرایند صنعتی بخش اول یک چرخه کنترلی ، برداشت اطلاعات از فرایند می باشد .

جمع آوری اطلاعات در فرآیندهای صنعتی با استفاده از سنسورها یا حسگرها صورت می گیرد . این حسگرها به منزله چشم و گوش یک سیستم کنترلی عمل می کنند . امروزه در بسیاری از ماشین آلات صنعتی استفاده از سنسورها امری متداول می باشد تا جایی که عملکرد خودکار یک ماشین را می توان با تعداد سنسورهای موجود در آن درجه بندی کرد . وجود سنسورها ی مختلف در فرایند اتوماسیون به اندازه ای مهم می باشد که بدون سنسور هیچ فرایند خودکاری شکل نمی گیرد بنابراین سنسورها یکی از اجزای لاینفک سیستمهای اتوماسیون صنعتی می باشند .

در گذشته نه چندان دور بسیاری از تابلوهای فرمان ماشین آلات صنعتی ، برای کنترل پروسه های تولید از رله های الکترومکانیکی یا سیستمهای پنوماتیکی استفاده می کردند و اغلب با ترکیب رله های متعدد و اتصال آنها به یکدیگر منطق کنترل ایجاد می گردید . در بیشتر ماشین آلات صنعتی ، سیستمهای تاخیری و شمارنده ها نیز استفاده می گردید و با اضافه شدن تعدادی Timer و شمارنده به تابلوهای کنترل حجم و زمان مونتاژ آن افزایش می یافت .

اشکال فوق با در نظر گرفتن استهلاک و هزینه بالای خود و همچنین عدم امکان تغییر در عملکرد سیستم ، باعث گردید تا از دهه 80 میلادی به بعد اکثر تابلوهای فرمان با سیستمهای کنترلی قابل برنامه ریزی جدید یعنی PLC جایگزین گردند .در حال حاضر PLC یکی از اجزای اصلی و مهم در پروژه های اتوماسیون می باشد که توسط کمپانیهای متعدد و در تنوع زیاد تولید و عرضه میگردد . به طور خلاصه سیستمهای نوین اتوماسیون و ابزار دقیق مبتنی بر PLC در مقایسه با کنترل کننده های رله ای و کنتاکتوری قدیمی دارای امتیازات زیر است :

– هزینه نصب و راه اندازی آنها پایین می باشد.

– برای نصب و راه اندازی آنها زمان کمتری لازم است .

– اندازه فیزیکی کمی دارند.

– تعمیر و نگه داری آنها بسیار ساده می باشد.

– به سادگی قابلیت گسترش دارند .

– قابلیت انجام عملیات پیچیده را دارند.

– ضریب اطمینان بالایی در اجرای فرایندهای کنترلی دارند .

– ساختار مدولار دارند که تعویض بخشهای مختلف آن را ساده میکند.

– اتصالات ورودی – خروجی و سطوح سیگنال استاندارد دارند.

– زبان برنامه نویسی آنها ساده و سطح بالاست.

– در مقابل نویز و اختلالات محیطی حفاظت شده اند.

– تغییر برنامه در هنگام کار آسان است.

– امکان ایجاد شبکه بین چندین PLC به سادگی میسر است .

– امکان کنترل از راه دور (به عنوان مثال از طریق خط تلفن یا سایر شبکه های ارتباطی) قابل حصول است .

– امکان اتصال بسیاری از تجهیزات جانبی استاندارد از قبیل چاپگر ، بارکد خوان و … به PLC ها وجود دارد .